Mark Doyle, menedżer produktu Linatex® Rubber, przygląda się procesowi pompowania drobnych kruszyw i wyjaśnia, dlaczego guma jest najodpowiedniejszym materiałem ścieralnym dla tego zastosowania. Przemysł kruszyw budowlanych transportuje szlamy w różnych formach, od drobnego piasku do gruboziarnistego kruszywa. Piasek drobnoziarnisty może być bardzo ścierny i często szybko zużywa pompę szlamową. Właściwości gruboziarnistych kruszyw, które mogą wpływać na wydajność pompy, to wielkość, kształt i faktura powierzchni oraz gradacja wielkości cząstek, przy użyciu drobnych materiałów powodujących nadmierne tarcie w rurociągu.

Pompowanie drobnych kruszyw

Podczas pompowania szlamu w zastosowaniach z mokrym piaskiem, musimy ocenić cząstki ścierne przepływające przez rurociąg, a następnie, w jaki sposób wpływają one na pompę szlamową. Jeśli pompa jest wyłożona gorszą gumą, cząsteczki nie mogą się efektywnie odbić, w wyniku czego kauczuk zaczyna odrywać się w kawałki. Żłobienie zaczyna wtedy przyspieszać i negatywnie wpływa na wydajność pompy, często powodując turbulentny przepływ.

Efekt odbicia z gumą Linatex® Premium

Guma Linatex® Premium jest idealna do tego procesu. Pochłanianie energii i odbicie cząstek uzyskuje się dzięki właściwościom lateksu.

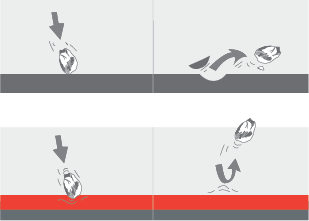

Gdy cząsteczki uderzają o powierzchnię, guma odkształca się, pochłaniając energię kinetyczną cząstki. Sprężysty charakter gumy przywraca większość tej energii do cząstki, powodując jej odbicie przy niewielkim zużyciu lub bez żadnego zużycia.

Kąt uderzenia cząstki w stosunku do powierzchni zużycia jest ważnym czynnikiem, ponieważ wpływ różnych kątów na stopień zużycia może być znaczny. Wewnątrz pompy kąty uderzenia wewnątrz obracającego się wirnika są zmienne i sporadyczne, ale guma Linatex® premium została tak zaprojektowana, aby absorbować całą tę energię.

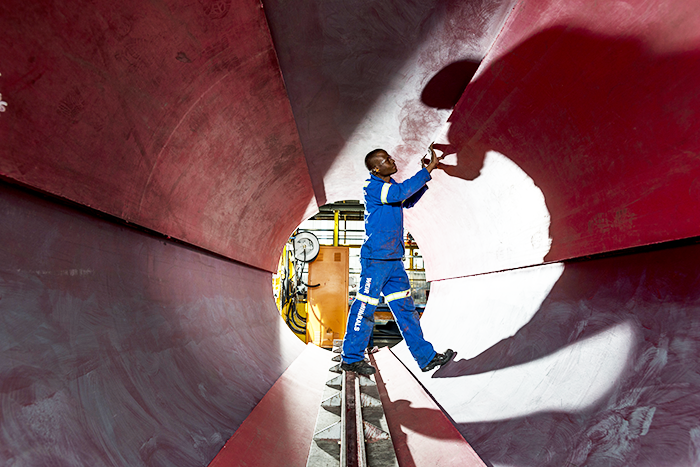

Kauczuk naturalny jest znakomitym materiałem odpornym na ścieranie podczas pracy z mokrym piaskiem. Jego wytrzymałość, sprężystość i odporność na przecięcia i rozerwanie mają pozytywny wpływ na wydajność zużycia pompy szlamowej, dlatego nasza nowa i ulepszona pompa Warman® WGR® jest wyłożona gumą Linatex® premium (przeczytaj artykuł o pompie Warman® WGR® i dowiedz się więcej).

Zalety kauczuku Linatex®

Proces produkcji zastosowany w renomowanej gumie Linatex® obejmuje "przetwarzanie w fazie ciekłej" i zapewnia zachowanie pierwotnej struktury molekularnej kauczuku naturalnego. Ma to kluczowe znaczenie dla charakterystyki działania produktu, ponieważ w przeciwieństwie do konwencjonalnie zmielonych związków, które mają wypełniacze, takie jak sadza lub krzemionka, guma Linatex® Premium nie ma wypełniaczy i jest bardzo zbliżona do naturalnego lateksu.

Proces produkcyjny zapewnia, że guma Linatex® Premium jest dopasowana pod względem wykończenia i wydajności, a także eliminuje możliwość przedwczesnej awarii w porównaniu do innych wyrobów gumowych.

Bezpieczeństwo

Guma jest lżejsza i bardziej elastyczna niż inne zużywające się materiały. Pomaga to w instalacji, ponieważ łatwiej i szybciej można ją wymienić; pozytywnie wpływa to także na zdrowie i bezpieczeństwo pracowników.

Zalety użytkowania gumy Linatex®:

- Mniej przestojów

- Dłuższe okresy pomiędzy konserwacją

- Wyższy stopień bezpieczeństwa

Nasza druga generacja pompy Warman® WGR® została zaprojektowana specjalnie dla rynku kruszyw. Wymienny wirnik i wykładziny są produkowane przy użyciu gumy Linatex® Premium, która jak już przeczytałeś, zapewnia najlepszą wydajność zużycia i wydłuża okresy konserwacji dla zastosowań na mokro. Aby uzyskać więcej informacji na temat tej nowej i ulepszonej pompy, odwiedź stronę produktu lub skontaktuj się z lokalnym przedstawicielem firmy Weir Minerals.